- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Analisi approfondita di LCD Mura: cause, meccanismi e strategie di miglioramento

Nel mercato globale della tecnologia di visualizzazione,LCD (display a cristalli liquidi)rimane la scelta principale per l'elettronica di consumo, il controllo industriale, i display automobilistici e altri campi grazie alla sua tecnologia matura, alle prestazioni stabili e all'elevata redditività. Tuttavia, Mura (un termine giapponese che significa "irregolarità"), un difetto visivo comune nei prodotti LCD, non solo influisce gravemente sull'uniformità dello schermo e sull'esperienza dell'utente, ma può anche portare a controversie sulla qualità e perdite di costi negli ordini di commercio estero. Oggi ne approfondiremo le cause, i principi e le soluzioni per aiutarti a comprendere meglio gli LCD e offrire una migliore esperienza visiva agli utenti di tutto il mondo.

Comprendere a fondo il meccanismo di formazione di Mura e stabilire un sistema di miglioramento completo del collegamento sono diventati questioni chiave per il settore dei display per migliorare la competitività dei prodotti.

I. Cause principali di LCD Mura: tracciabilità multidimensionale dalla produzione all'applicazione

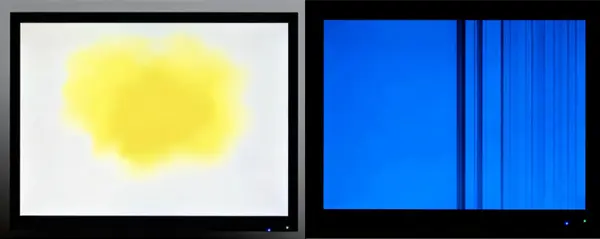

LCDMura si manifesta con deviazioni cromatiche, luminosità non uniforme o anomalie irregolari sullo schermo, particolarmente evidenti su sfondi monocromatici (in particolare schermi bianchi e in scala di grigi). Le sue cause attraversano l'intero processo di produzione, trasporto, stoccaggio e applicazione terminale del prodotto.

(1) Difetti di precisione nei processi di produzione

La struttura multistrato dell'LCD (inclusa retroilluminazione, strato di cristalli liquidi, filtro colorato, pellicola di allineamento, ecc.) richiede decine di processi di precisione. Anche piccole deviazioni in qualsiasi collegamento possono indurre Mura. I residui di impurità dovuti a una pulizia inadeguata del substrato e le deviazioni nella precisione dell'allineamento del filtro colore (una deviazione di ±1μm può influenzare la visualizzazione) causeranno uno squilibrio del rapporto RGB dei pixel; bolle o disposizione molecolare irregolare durante l'iniezione dei cristalli liquidi, nonché l'intrusione di umidità causata da un'insufficiente tenuta del sigillante durante l'imballaggio, danneggeranno la consistenza ottica dello strato di cristalli liquidi; La distribuzione non uniforme degli spaziatori (componenti chiave che controllano il gap cellulare) porta direttamente a un gap cellulare anomalo (spessore delle cellule a cristalli liquidi), formando macchie di luminosità o colore.

(2) Effetti esterni dello stress meccanico e ambientale

Moduli LCDsono estremamente sensibili allo stress esterno. Lo schiacciamento e la caduta durante il trasporto o uno spazio insufficiente durante l'assemblaggio dell'intera macchina possono causare la diminuzione del gap cellulare sotto pressione: quando la pressione è elevata, la trasmittanza dei tre colori primari RGB viene significativamente ridotta, formando punti neri; quando la pressione è moderata, la trasmittanza della luce rossa e verde diminuisce in modo più evidente, mentre la luce blu è relativamente prominente, dando origine a macchie blu. Inoltre, ambienti ad alta temperatura e umidità accelerano l'invecchiamento delle molecole di cristalli liquidi e l'attenuazione delle prestazioni della pellicola di allineamento, mentre le scariche elettrostatiche (ESD) possono danneggiare il circuito di azionamento, inducendo indirettamente difetti simili a Mura.

(3) Prestazioni anomale di trasmissione e materiali

I guasti al circuito di azionamento sono importanti cause elettriche di Mura. Cortocircuiti diTFT (transistor a film sottile), l'ossidazione della linea o un'impedenza incoerente causeranno disturbi nella trasmissione del segnale, con conseguente controllo anomalo del colore dei pixel corrispondenti. Nemmeno i difetti dei materiali possono essere ignorati: danni alla matrice di punti della piastra guida della retroilluminazione, differenze di trasmittanza locale dei polarizzatori o purezza insufficiente dei materiali a cristalli liquidi possono essere amplificati in Mura visibili attraverso la trasmissione ottica.

II. Meccanismo centrale della formazione delle Mura: squilibrio sinergico di ottica e struttura

L'essenza del display LCD è il processo di regolazione della trasmissione della luce e della combinazione di colori controllando la deflessione delle molecole di cristalli liquidi attraverso campi elettrici. La formazione di Mura è essenzialmente il fallimento di questo meccanismo sinergico.

Durante il normale funzionamento, la luce bianca emessa dalla retroilluminazione viene omogeneizzata dalla pellicola del diffusore, convertita in luce polarizzata in un'unica direzione attraverso il polarizzatore, quindi deviata dallo strato di cristalli liquidi, separata dal filtro colorato e infine forma colori uniformi. Quando il Cell Gap cambia a causa della compressione o di una distribuzione non uniforme del distanziatore, l'angolo di deflessione delle molecole di cristalli liquidi si discosta dal valore progettato, portando a una trasmissione della luce e uno stato di polarizzazione anomali: una diminuzione del Cell Gap modifica la differenza del percorso ottico, causando uno squilibrio nel rapporto di assorbimento della luce RGB di diverse lunghezze d'onda e formando una deviazione del colore; un aumento del gap cellulare può portare a Mura giallastre.

Inoltre, i guasti al circuito di azionamento causano una distorsione del campo elettrico locale, impedendo alle molecole di cristalli liquidi di deviarsi come indicato, con conseguente luminosità o contrasto cromatico tra il pixel in quest'area e l'area circostante; l'intrusione di impurità o umidità distrugge la stabilità della disposizione delle molecole di cristalli liquidi, formando aree di dispersione ottica irregolari, che appaiono come Mura simili a nuvole o punti.

III. Strategie di miglioramento sistematico: dal controllo della fonte alla garanzia dei terminali

La soluzione a Mura richiede la creazione di un sistema completo di “prevenzione-rilevamento-riparazione-ottimizzazione”, che combini l’aggiornamento del processo di produzione, il rafforzamento degli standard di controllo qualità e l’adattamento dello scenario applicativo per ottenere la qualità a circuito chiuso.

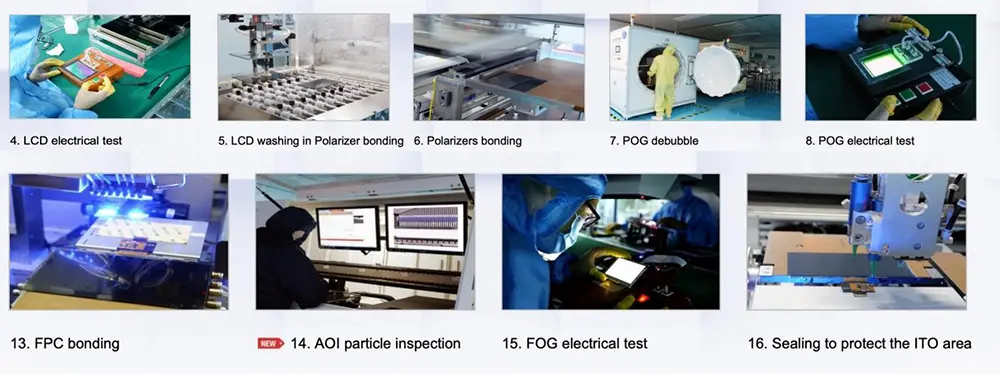

(1) Fine della produzione: ottimizzazione del processo e prevenzione della fonte

● Migliorare le apparecchiature di produzione di precisione: adottare sistemi di pulizia del substrato ad alta precisione (come la tecnologia di pulizia al plasma) per ridurre il tasso di residui di impurità, introdurre apparecchiature di allineamento automatico del filtro colorato per controllare la precisione dell'allineamento entro ± 0,5 μm; ottimizzare il processo di iniezione dei cristalli liquidi per ridurre la generazione di bolle.

● Rafforzare il controllo di qualità durante il processo: implementare sistemi di ispezione con visione artificiale dopo i processi chiave, combinati con l'analisi quantitativa JND (Just Noticeable Difference), per ottenere un'identificazione accurata dei difetti Mura; condurre un'ispezione al 100% sulla distribuzione del distanziatore e sull'uniformità del gap cellulare per evitare che prodotti difettosi confluiscano nel processo successivo.

● Migliorare il controllo dei materiali: selezionare materiali a cristalli liquidi di elevata purezza e pellicole di allineamento e filtri di alta qualità, stabilire meccanismi di ispezione del campionamento dei materiali dei fornitori ed eliminare i problemi dei lotti causati da difetti delle materie prime.

(2) Catena di fornitura: protezione dell'imballaggio e del trasporto

Per le caratteristiche a lunga distanza del trasporto del commercio estero, adottare un design di imballaggio tampone antistatico e antischiacciamento, aggiungere strati protettivi rigidi tra i moduli e le scatole di imballaggio per evitare impatti esterni durante il trasporto; controllare la temperatura e l'umidità dell'ambiente di imballaggio (consigliato 15-30 ℃, umidità 40%-60%) per prevenire l'intrusione di umidità. Allo stesso tempo, ottimizzare la progettazione strutturale durante l'assemblaggio dell'intera macchina per garantire un ragionevole spazio nella direzione Z tra il modulo LCD e l'involucro, evitando interferenze e compressioni locali.

(3) Terminal End: guida all'applicazione e supporto post-vendita

Fornire linee guida sull'utilizzo degli LCD ai clienti esteri, chiarire i requisiti di adattamento ambientale (evitare temperature e umidità elevate, stare lontano da forti fonti elettrostatiche); consigliare ai clienti di utilizzare strumenti morbidi durante l'assemblaggio per evitare l'estrusione diretta dello schermo. Stabilire un meccanismo di risposta post-vendita rapido, fornire analisi tecniche e supporto per la restituzione e lo scambio di ordini con problemi Mura e raccogliere feedback dal terminale per ottimizzare la progettazione del prodotto.

Conclusione

L'essenza diLCDMuraè il risultato dell'effetto sinergico di sistemi ottici di precisione e fattori esterni. La sua soluzione si basa non solo sull’aggiornamento tecnologico ma anche sulla creazione di una mentalità di controllo della qualità a catena intera. Nel contesto di una concorrenza sempre più agguerrita nel mercato globale dei display, la riduzione continua del tasso di difetti di Mura attraverso l'ottimizzazione dei processi, il rilevamento preciso e i servizi a ciclo completo è il percorso principale per le aziende di display per migliorare la competitività del commercio estero e conquistare la fiducia dei clienti. Con la continua evoluzione della tecnologia, abbiamo motivo di credere che la qualità del display dei prodotti LCD continuerà a imporsi, offrendo agli utenti di tutto il mondo un’esperienza visiva migliore.